مقدمه

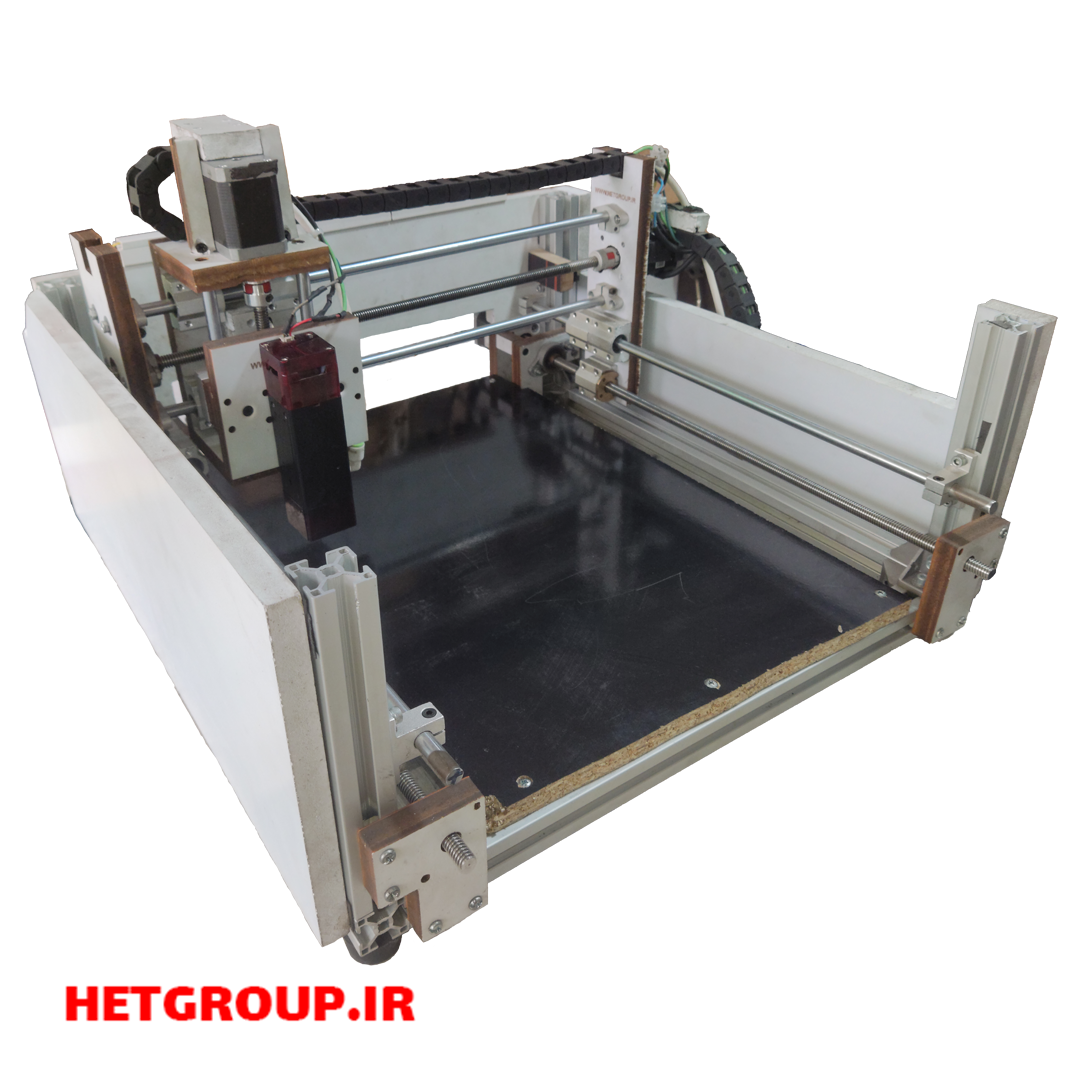

CNC یا کنترل عددی با کامپیوتر یکی از نوآوریهای برجسته در دنیای ماشینکاری است که بهطور چشمگیری فرآیندهای تولیدی را تغییر داده و باعث افزایش دقت، سرعت و کاهش خطاهای انسانی در صنایع مختلف شده است. این فناوری به دستگاههای صنعتی اجازه میدهد تا با استفاده از کدهای عددی دقیق، عملیات پیچیدهای مانند برش، حکاکی، فرزکاری و تراشکاری را بهصورت خودکار و با دقت بالا انجام دهند.

در این مقاله، به بررسی مفهوم و کاربردهای دستگاههای CNC خواهیم پرداخت و مزایای استفاده از این فناوری را بررسی خواهیم کرد.

CNC (Computer Numerical Control)، تکنولوژیای است که از یک سیستم کامپیوتری برای هدایت و کنترل دستگاههای ماشینی استفاده میکند. این سیستم بهطور عمده در ماشینکاری، برش، حکاکی، تراشکاری و تولید قطعات دقیق در صنایع مختلف بهکار میرود. در این مقاله، به بررسی اجزای دقیق سیستم CNC، عملکرد آن، تعداد محورهای مختلف دستگاهها، ویژگیهای کد G و نحوه انتقال دادهها خواهیم پرداخت.

ساختار سیستم CNC و نحوه عملکرد آن

سیستم CNC بهطور کلی از چندین بخش اصلی تشکیل شده است:

کامپیوتر کنترلکننده (Controller):

قلب سیستم CNC یک کامپیوتر است که بهعنوان کنترلکننده مرکزی عمل میکند. این کامپیوتر وظیفه دریافت و پردازش دستورات دریافتی (مانند G-code) و ارسال آنها به درایورهای موتور جهت کنترل حرکت ابزارهای مختلف را دارد. سیستمهای CNC امروزی از پردازندههای سریع و نرمافزارهای پیشرفتهای برای پردازش دادهها و انجام محاسبات پیچیده استفاده میکنند.درایور موتور (Motor Driver):

درایورهای موتور بهطور مستقیم با موتورهای دستگاه ارتباط دارند و به آنها دستور میدهند که چگونه حرکت کنند. این درایورها نقش حیاتی در دقت و سرعت حرکت دستگاه ایفا میکنند. بسته به نوع دستگاه، از درایورهای DC، Stepper Motor و Servo Motor برای کنترل حرکت استفاده میشود.

موتورهای دستگاه (Motors):

دستگاههای CNC معمولاً از موتورهای استپر یا موتورهای سروو برای ایجاد حرکت استفاده میکنند. موتورهای استپر معمولاً در دستگاههای با دقت متوسط و نیاز به حرکت دقیق استفاده میشوند، در حالی که موتورهای سروو برای دستگاههای CNC پیشرفتهتر و با نیاز به دقت و سرعت بسیار بالا کاربرد دارند.رابطهای ورودی و خروجی (I/O):

این بخشها مسئول برقراری ارتباط بین سیستم CNC و دستگاههای خارجی مانند پانلهای کنترل، سنسورها، و دستگاههای اندازهگیری هستند. این اجزا اطلاعات را از محیط خارجی دریافت کرده و به سیستم CNC منتقل میکنند.محورهای حرکتی (Axes):

دستگاههای CNC بر اساس تعداد محورهای حرکتی که دارند، به دستههای مختلف تقسیم میشوند. مهمترین محورهای حرکتی عبارتند از:محور X: حرکت در راستای افقی

محور Y: حرکت در راستای عمودی

محور Z: حرکت در راستای عمق

محورهای چرخشی A و B و C: برای دستگاههای پیچیدهتر که نیاز به حرکت در ابعاد دایرهای یا زاویهای دارند.

کد G و نحوه دریافت دستورات

G-code ها استانداردی هستند که برای دستور دادن به دستگاههای CNC استفاده میشوند. این دستورات مشخص میکنند که دستگاه باید چه عملیاتی انجام دهد. بهطور کلی، G-code به دو نوع دستور تقسیم میشود:

1. دستورات G (General):

این دستورات عملیات اصلی دستگاه را تعریف میکنند. مثلاً دستور G01 برای حرکت ابزار در مسیر خطی با سرعت ثابت، دستور G02 و G03 برای حرکت دایرهای در جهت ساعتگرد و پادساعتگرد بهکار میروند.

2. دستورات M (Miscellaneous):

دستورات M معمولاً برای کنترل فرایندهای فرعی استفاده میشوند، مانند روشن و خاموش کردن اسپیندل، تعویض ابزار یا تغییر سرعت.

انتقال دادهها و ارتباط با دستگاه

دستگاههای CNC معمولاً از روشهای مختلفی برای دریافت دادهها استفاده میکنند:

پورت USB: بسیاری از دستگاههای CNC از پورت USB برای انتقال فایلهای G-code از کامپیوتر به دستگاه استفاده میکنند.

شبکه بیسیم (Wi-Fi) یا اترنت: در دستگاههای CNC پیشرفتهتر، ارتباط بیسیم یا از طریق شبکه محلی (LAN) برای ارسال فایلها بهکار میرود.

کارتهای حافظه: برخی از دستگاههای CNC برای ذخیرهسازی و انتقال دادهها از کارتهای حافظه استفاده میکنند.

انواع دستگاههای CNC بر اساس تعداد محور

دستگاههای CNC بهطور کلی بهصورت زیر بر اساس تعداد محورهای حرکتی طبقهبندی میشوند:

دستگاههای CNC تکمحوره:

این دستگاهها فقط حرکت در یک محور (معمولاً محور X) را پشتیبانی میکنند و برای کارهای سادهتری مانند حکاکی روی سطوح تخت کاربرد دارند.دستگاههای CNC دو محوره:

این دستگاهها قادرند حرکت در دو محور (X و Y) را انجام دهند و برای عملیاتهایی مانند برش و حکاکی روی مواد صاف و تخت استفاده میشوند.دستگاههای CNC سهمحوره:

دستگاههای سهمحوره یکی از رایجترین انواع دستگاهها هستند که میتوانند در سه محور X، Y و Z حرکت کنند. این دستگاهها برای عملیاتهای پیچیدهتری مانند فرزکاری و تراشکاری قطعات سهبعدی استفاده میشوند.

دستگاههای CNC پنجمحوره:

دستگاههای پنجمحوره توانایی حرکت در پنج محور مختلف را دارند. این دستگاهها برای تولید قطعات پیچیده با سطوح منحنی و طرحهای خاص بهکار میروند. در این دستگاهها معمولاً علاوه بر محورهای X، Y، Z، دو محور چرخشی اضافی به کار میرود.

دستگاههای CNC ششمحوره:

این دستگاهها قادرند در شش جهت مختلف حرکت کنند و معمولاً برای تولید قطعات بسیار پیچیده مانند قطعات هوافضا و صنایع دفاعی کاربرد دارند.

مزایای استفاده از سیستمهای CNC

دقت میکرونی:

سیستمهای CNC قادرند به دقت میکرونی عملیاتهای مختلف را انجام دهند. این دقت بالا در تولید قطعات پیچیده و دقیق در صنایع حساس مانند هوافضا، پزشکی و خودروسازی بسیار حیاتی است.اتوماسیون و کاهش نیروی انسانی:

با استفاده از دستگاههای CNC، نیازی به نیروی انسانی زیاد نیست. این دستگاهها بهطور خودکار عملیات را انجام میدهند و به همین دلیل میتوانند هزینههای نیروی انسانی را کاهش دهند.تولید سریع و دقیق:

سیستمهای CNC میتوانند قطعات پیچیده را در زمان کوتاهی تولید کنند و این امر بهویژه در تولیدات انبوه اهمیت زیادی دارد.کاهش ضایعات مواد:

با استفاده از دستگاههای CNC، ضایعات مواد به حداقل میرسد زیرا این دستگاهها دقیقاً طبق دستورات برنامهریزیشده عمل میکنند.

جمع بندی

CNC تکنولوژیای است که با دقت و سرعت بالا، تحولی شگرف در صنایع مختلف بهوجود آورده است. دستگاههای CNC با انواع مختلف خود (تکمحوره تا ششمحوره) و ویژگیهایی مانند حرکت دقیق، اتوماسیون بالا و توانایی انجام عملیاتهای پیچیده، یکی از ابزارهای اصلی در تولید قطعات دقیق و پیچیده هستند. این سیستمها با استفاده از G-code و M-code، عملیاتهای مختلف را طبق برنامهریزیهای از پیش تعیینشده انجام میدهند و ارتباط مستقیم با دستگاههای خارجی از طریق پورتهای مختلف امکانپذیر است.

اگر شما هم به دنبال یک دستگاه CNC باکیفیت و با قیمت مناسب هستید، گروه فنی و مهندسی حیدرطلب آماده است تا دستگاههای CNC سفارشی، خدمات تعمیر و نگهداری، و مشاوره تخصصی را در اختیار شما قرار دهد. همچنین، برای کسب اطلاعات بیشتر و مشاوره در مورد انتخاب دستگاه CNC مناسب برای نیازهای خود، می توانید در بخش تماس با ما تیکت قرار دهید یا مستقیما ارتباط بگیرید.